探岳为啥卖得好 天津工厂五大流程解密

探岳作为一汽大众旗下首款中型SUV,同时也是旗下第二款SUV,它用销量证明了一件事:只要肯花心思研发,能够抓准市场定位,车市永远会为其留有一席之地。探岳在7月份凭借16405辆的销量表现,成功跻身了SUV销量前三,之所以有如此优秀表现,我们或许可以概括出几个优势。

在整个大众家族中,探岳的整体设计都算是辨识度比较高的,它在车内设计中大量运用六边形设计,对年轻群体非常友好。而下放到全系LED大灯,包覆软性材料、融入钢琴烤漆以及最大9.2英寸中控屏幕的投入,让探岳看上去更加的高级,在年轻群体外也拥有了较高的用户认可。当然,探岳的成功绝不止在设计和用料层面,在深层次下,完善的工艺流程也起到了至关重要的作用,比如通过拆解整个内饰,寻找异味来源,在后续工艺中持续优化流程,提高制造标准,让车内异味彻底消失。

探岳由一汽大众天津工厂负责制造生产,这座刚刚投产一年的新工厂,前期产能每年30万台,并且完全服务于SUV车型的生产。如今探岳与奥迪Q3采用相同的MQB-A2平台生产,恰恰说明探岳具备更高的品质,而且以后这座工厂还要为中国消费者提供多高品质车型。

一汽大众为了发力“SUV战略”,对天津工厂的建设标准提出了高标准,在生产过程中使用数字可视化系统,以保证整体平稳,而柔性化的生产线可以让技术优势得到进一步强化。

在这座占地108.09万平方米的工厂内,设置冲压、焊装、涂装、总装、物流五大车间确保整体生产过程的稳步运转,同时也是探岳品质的保证。

一汽大众在冲压零件工序中,大部分采用了6序冲压工艺制造而成,相比其它品牌4序或5序的冲压工艺,6序冲压工艺能够保证零件成形更充分、零件刚性更强,从而满足更加复杂的零件生产需要。

车间内有8100吨全自动伺服压力机钢铝混合生产线,6台伺服控制压力机提供单台最高2100吨的冲压力。大吨位、高速、稳定、封闭的自动化压机线,保证了钢板在压制成汽车外表面件的过程中成型充分、尺寸和表面精准、零件状态稳定。

伺服压机的最大特点是可以使滑块带动模具快慢自如的运动,可以实现零件成型受力过程速度较慢,而滑块下降和返回的空行程速度较快。这样就实现了高节拍下的稳定质量控制。

车间使用碳纤维和铝合金材质的机械手运输零件,保证了零件在高达3.4m/s的速度下,能够准确的放到下一序模具中。压机滑块运行垂直度和平行度达到0.1mm/m,有效保障了零件质量。

冲压件生产后,线尾人员对成品零件进行严格的质量检查,检查人员全部通过康采恩产品标准的质量培训。

扫描模具使用ATOS蓝光扫描仪,车间对模具的制造和修理进0.001mm,即μ级监控。形象的比喻,即是一汽大众对零件精度控制,已经超过了头发丝的直径(发丝直径0.04-0.07mm)。

该项焊接技术采用了国际上最先进的三光斑激光焊接技术。三光斑技术是先利用两个小光斑,在板材上预先焊出两个小沟,保证铜水只能在水渠里流动,从而避免咬合不好的问题。

侧围流水槽CMT+焊接技术通过不断的实时送丝和抽丝,使焊丝和板材处于一种似接非接的状态,从而降低用在板材上的热量。然后再采用一种特殊设计的导气嘴,形成特殊的气流,把有限的热量集中作用在焊接上,让焊丝融化,但又不让板材热变形。探岳车型利用这个技术,实现了670mm的焊缝长度。

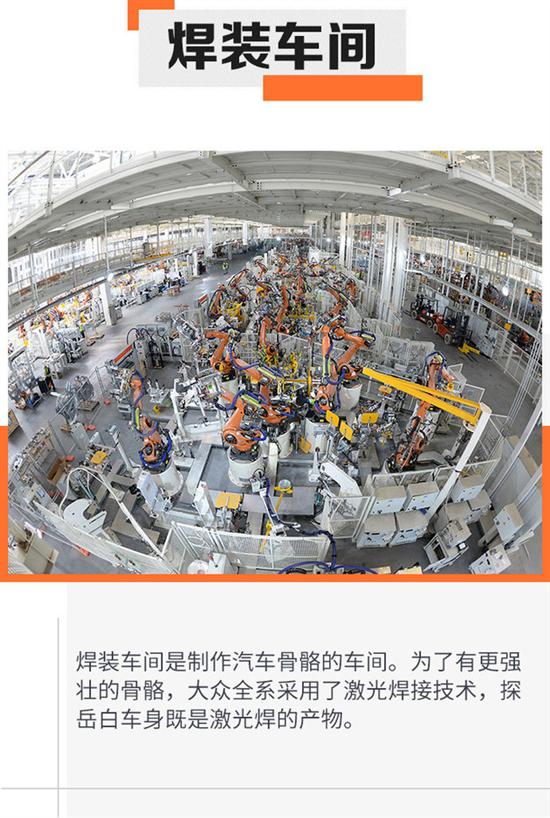

目前焊装车间有1140台机器人,通过这些机器人,实现了自动点焊,自动螺柱焊,自动涂胶,自动冲铆,在线测量等,大大保证了车身精度和强度的稳定性。

因此一汽大众涂装车间的一线生产工人,100%具备大专及以上学历水平,以确保探岳车身质量稳定。

该车间是国内自动化水平最高的涂装车间,整体自动化率超75%,更高的自动化率意味着更稳定的产品输出。以FAD细密封机器人为例,车门密封涂胶由机器人替代人工,密封性能更佳、胶条外观更均匀更美观;FAD自动涂胶,一汽大众称之为“在钢丝上的舞蹈”,因为FAD细密封机器人精度要求<0.1mm,即一根头发丝粗细,这对车身尺寸要求极其严苛,国内目前只有豪华车品牌的少量车型达到此水准,而探岳是首个实现细密封自动化涂胶的非豪华车车型,这也就说明探岳车身尺寸精度不输豪华车品牌。

同时,该车间也是国内最环保的涂装车间,它是国内首个采用0 VOCs清洗剂的涂装车间,是国内废气治理设施一次性投资最高的涂装车间,废气治理设施投资2300万,天津地标废气排放标准为50g/m3,一汽-大众设计排放为20g/m3,严于天津地标。

一汽大众拥有在国内出名的严苛质量标准。首先,一汽-大众有严格的质量缺陷分级制度和评价标准。其次,对于防腐的承诺是:3年不失光,12年无穿孔腐蚀。一汽大众对油漆材料有着严苛的认可流程和标准。所有用于生产的油漆材料,都经过德国狼堡实验室的认可实验。

这些拧紧,是极端重要的,一个小小的螺栓拧紧失误,就会给用户车辆行驶噪音、漏雨、抛锚甚至制动消失等严重的质量问题和安全风险。

由于拧紧工艺对车辆的功能安全有着至关重要的作用,所以康采恩集团将拧紧分为了A、B、C三个等级,每个等级的拧紧都有着十分严格的造作规范,重要拧紧点的拧紧结果需要保存10年以上,以备后续的数据追溯。在天津分公司总装车间,满足大众集团拧紧标准要求的前提下,根据自身的特点,做了更加智能化的创新。

在硬件方面,在总装车间现场共有195把类似的电动拧紧设备,拧紧设备总数量更是达到行业平均水平的2倍以上,保证了所有关键拧紧点的100%覆盖,其中不受工位限制、拧紧可靠性更高的无线拧紧设备30多把,使用率为一汽大众各工厂之最;所有员工操作的拧紧设备都创新性采用刷卡登陆技术,保证了操作者与拧紧结果的一一对应,而且保证所有拧紧结果保存时间都为15年,为行业内最长。在软件方面,目使用的这套智能化拧紧管理系统,可实现适应多种车型混线生产、可实现设备状态监控、故障报警、数据分析存储、拧紧状态实时更新、质量报表自动生成。

随着车辆到达每一个拧紧工位,传感器将自动检测到车辆进站,从而根据不同的车型、不同的配置匹配当前车辆的拧紧任务,设备就会依据事先设置好的程序,运行到指定位置完成拧紧,这种自动进站识别车型并自动选取程序进行操作的拧紧模式,无论从效率上还是从可靠性上,都大大优于手动扫描、手动节选程序拧紧的模式, 整个过程的自动化率达到80%,极大消除了人为操作带来的不确定质量风险!每天都会有几十万个拧紧结果随车辆的底盘号等信息一起自动上传到公司的上层数据库中保存15年,15年内,在整个总装生产过程中的所有的拧紧信息和拧紧过程都是可以追溯的。

拧紧系统还有一个强大的功能,就是可对拧紧过程进行监控,智能识别出假力矩和异常拧紧等情况。首先,通过传感器对每一次的拧紧的全过程的信息采集生成拧紧曲线,然后将曲线与大数据积累的拧紧过程标准曲线对比,实现自动识别螺纹孔内异物、或因员工拧歪螺钉导致的假力矩等拧紧过程中的异常问题,保证每一台车的每一次拧紧都合格的完成。

一汽大众AGV具有高度自动化、智能化、安全性等三个特点。

一、高度自动化:叉车将物料卸至巷道后,便不再需要物流人员进行操作。自动辊道上料/AGV取料/输送物料/线边同行业领先的E-frame及线边机构进行空满交换/空箱返回,全过程无人化。该物流方案可减少物流人为操作对零件质量的影响。

二、智能化:国内同行业领先的交通管制系统,能够自动识别车辆优先级进行交通管控。实时监控AGV状态的监控系统,能够快速识别故障。

三、安全性:AGV能够实时扫描前方障碍物。E-frame带有互锁安全装置。

在物流环节中减少了人为因素导致的零件品质下降,AGV代替人工对物料运输环节全面负责,通过预先设定程序和实施检测地线标识,实现了工厂内安全、无人操作、并且智能化的物料传送,有效地了提高生产效率。

总结:探岳的高品质代表了天津工厂在制造领域的超高水准,同时也是大众汽车技术的集大成者。从天津工厂的建造、生产线的柔性化处理、乃至组装成型,我们看到一汽大众对于生产环节的重视,使之成为一座在理念、技术、设备、规模、产能和人员配置等方面都非常先进的全新工厂。

京公网安备:

京公网安备: